| Inh. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | ||||||

| Pumpe | Verein | Museum | Aktuelles | Download | Links | Index | |||||||||||||

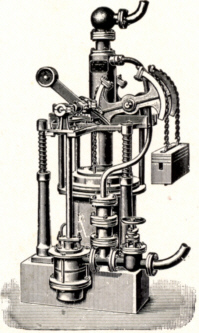

Die ursprüngliche Lambach-Pumpe um 1900 funktionierte noch mit Drehschieberventilen |

Eine druckdichte Rohrleitung führte der Pumpe von einer höher gelegenen Stelle des Baches Wasser zu, das durch seinen statischen

Druck einen großen Triebkolben aus einem Zylinder hinausdrückte. Der am Triebkolben fest montierte kleinere Druckkolben wurde dadurch in den kleinen

Druckzylinder hineingedrückt, dadurch wurde das Wasser im Druckkolben in die Leitung gepresst. Die geforderte Menge Trinkwasser und die Förderhöhe einerseits und der Druck des Triebwassers

andererseits bestimmten das Größenverhältnis der Kolben. Die Pumpe war ein Druckübersetzer, viel Wasser mit geringem

Druck versetzte wenig Wasser unter hohen Druck. Selbst bei geringem Triebwasserdruck konnte Nutzwasser in große Höhen

gepumpt werden. Nur das Verhältnis zwischen Druck und Menge

des Triebwassers auf der einen und Förderhöhe und Menge des Nutzwassers auf der anderen Seite

mußte stimmen. Lambach Pumpen erreichten einen hohen Wirkungsgrad von bis zu 90%. Schon ein kleiner Bach genügte, um sie anzutreiben und einen Teil seines Wassers, oder aber z.B. Wasser aus einem Trinkwasserbrunnen zu fördern. Im Gegensatz zu den anderen durch Wasserkraft angetriebenen Pumpen, wie z.B. dem hydraulischen Widder, mussten bei Lambach-Pumpen Trieb- und Nutzwasser nicht identisch sein, je nach Bedarf liefen sie in getrennten Kreisläufen, und man konnte zum Trinken ungeeignetes Wasser ("Grauwasser") aus einem Bach oder Fluß als Triebwasser verwenden und sauberes Trinkwasser aus einem Brunnen oder einer Quelle fördern. Genauso konnte man aber die Pumpe auch mit dem Trinkwasser selbst betreiben und das ablaufende Triebwasser weiterhin als Trinkwasser verwenden, da es nicht verunreinigt wurde. Für den Betrieb war jeweils ein Pumpenmeister zuständig, der die Anlage wöchentlich einmal inspizieren, reinigen und schmieren sollte - ein ganz geringer Aufwand. Die Pumpe lief und lief ohne Unterbrechung Tag und Nacht, Sommer und Winter. Viele Pumpen waren im Winter monatelang garnicht zu erreichen, vor allem die in den höheren Lagen, z.B. im Riesengebirge, wo der Schnee meterhoch Wege und Pumpenhaus bedeckte, und selbst das war ohne Probleme. Die Pumpen liefen, bis irgendwann mal, nach Jahren oder Jahrzehnten, Dichtungen zu erneuern waren, und auch das war sehr einfach und nicht teuer. Und sie waren leise, außerhalb des Pumpenhauses war meist nichts von ihnen zu hören, denn es gab nur das Rauschen des Wassers und ein typisches Schlaggeräusch beim Umschalten der Ventile im Abstand von etwa 30 bis 45 Sekunden. |

||||||||||||||||||

|

Kurz nachdem die ersten Anlagen installiert waren, sprach sich ihre Zuverlässigkeit und Leistung schnell herum. Die Pumpen wurden von Gemeinde zu Gemeinde weiterempfohlen und die Nachfrage

wuchs ständig. Am 03.10.1895 erteilte das Kaiserliche Patentamt der "Firma G. Lambach in Oberwipper b.

Marienheide" die Patentschrift 86904 und am 10.04.1897 ein zweites Patent Nr. 95308 auf ein

verbessertes Ventil. Die neuen Ventile boten so große Vorteile, daß zuvor gebaute Anlagen

damit nachgerüstet wurden. Lambach stellte den Mühlenbau ein, verpachtete die Ziegelei und produzierte

nur noch Pumpen. Das kleine Unternehmen mit nur maximal 12 Mitarbeitern war erfolgreich. Gottlieb Lambach konnte seiner Familie ein gutbürgerliches Leben und seinem 1875 geborenen Sohn Wilhelm eine gute Ausbildung bieten. Wilhelm wurde 1895 Schlossergeselle, studierte danach in Stuttgart und Berlin und wurde Ingenieur. Nach einigen Jahren bei Alfred Krupp in Essen stieg er 1908 in den Betrieb seines Vaters ein und übernahm ihn im Jahr 1910. Wilhelm hatte die technische Begabung seines Vaters geerbt, hinzu kamen seine gute Ausbildung und seine Berufserfahrung in einer der modernsten metallverarbeitenden Fabriken der Welt. Er konnte die geniale Erfindung seines Vaters noch weiter verbessern und die Fertigung rationalisieren. So ersetzte er z.B. die ursprünglich verwendeten Drehschieber durch Hubventile, die viel haltbarer und einfacher zu reparieren waren waren. Er entwickelte die doppelt wirkenden Pumpen in stehender und liegender Form, die in verschiedenen Standardgrößen und für Förderhöhen bis zu 300 m angeboten wurden. Er entwickelte auch eine Art Werksnorm und setzte, wo es ging, industriell gefertigte Standardteile ein, die damals verstärkt auf den Markt kamen. In dieser Zeit erkannten Handwerk und Industrie allgemein die Notwendigkeit der Standardisierung und der Normierung, was wenige Jahre später, gegen Ende des Ersten Weltkriegs, zur Deutschen Industrie-Norm DIN führen sollte. |

Wilhelm Lambach sen. |

||||||||||||||||||

| Wie schon sein Vater, reiste auch Wilhelm Lambach selbst zu jedem Einsatzort und ermittelte den Wasserbedarf und die Gegebenheiten wie Menge des vorhandenen Wassers, Förderhöhe und Wassersäule des Triebwassers und des zu fördernden Wassers. Nach diesen Daten errechnete er die Durchmesser der Förder- und Trieb-Kolben und Zylinder. Jede Pumpe entsprach zwar einem der angebotenen Baumuster, war aber trotzdem ein Unikat, optimiert für den jeweiligen Anwendungsfall. Oft installierte er sie auch selbst oder überwachte persönlich die Installation. | |||||||||||||||||||